セミナー

出張セミナー「もの作り”入門塾”」2023年08月

- 研修に参加して一番の変化、良かったことは何でしょう?

- ✓生産の4要素、1Sと2S、7つのムダ、ST、全てにおいてまだまだ改善の余地があると感じました。

✓工場は基本的にクオリティを上げることが命題だとは思っていましたが、そのクオリティも人や経験、仕事そのものの基準を決め、関係のある人員にて目指すところを統一することが大切だと思います。

✓現在の業務で、もうこれ以上の改善はないのではと最近思っていたところ、本日の研修を通じてまだあると気付いた。 - その気づきについて、どう感じましたか?

- ✓ITの活用や機械化に最近とらわれがちになっていましたが、その前段階としてあらためて1Sと2S、7つのムダを実践したいと思いました。

✓まずは「なぜなぜ分析」と1S、2Sを実施し、問題を洗い出すこと。 - その気づき・知識・アイデアをどのように、具体的に仕事に活かしますか?

- ✓まずは自分の仕事、チームの仕事として何をやっているか把握し、職務内容、作業工程を明確化してどこにムダがあるかチェックして業務をスリム化したい。

✓今の部署では役割分担、標準時間などほとんどないため、計画してみたいと思った。 - その具体的行動・考え方を実行すると、どんな良いことがありますか?

- ✓業務をスリム化することで、他にやれることが増える。人に仕事がつくのではなく、仕事に人をつけられるようになる。

✓目標時間を設定することで、なぜそれが達成できたのか、できなかったのかを振り返って改善することができる。

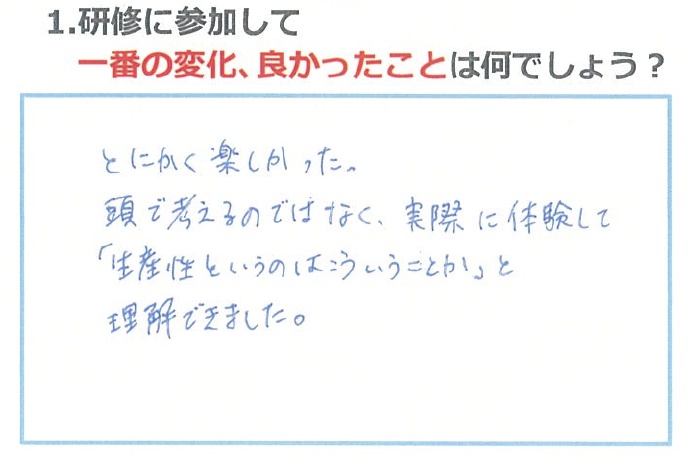

- 研修に参加して一番の変化、良かった点はなんでしょう?

- ✓とにかく楽しかった。頭で考えるのではなく実際に体験して「生産性というのはこういうことか」と理解できました。

✓手法などによって生産性がとても良くなることが知れた。普段接しない人たちとも自然とコミュニケーションを取ることができた。 - もし研修をご友人などに紹介いただけるとしたら、何と言って紹介されますか?

- ✓生産性の高い仕事をするにはどうしたら良いのか?レゴを使った体験学習で分かりやすく、また楽しく学ぶことができます。お子様にもお勧めです!

✓現場でのムダを一般社員レベルから認識し、改善できる。

✓工場メンバーが楽しそうに参加してくれた研修でした。

✓実際に身体を動かしながら、工場管理や業務改善のポイントを習得できる研修。