セミナー

2025年9月2日「第6回 原価管理”強化塾”①日目」

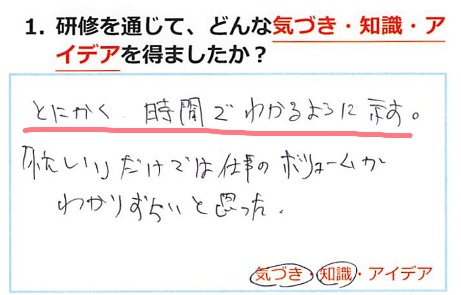

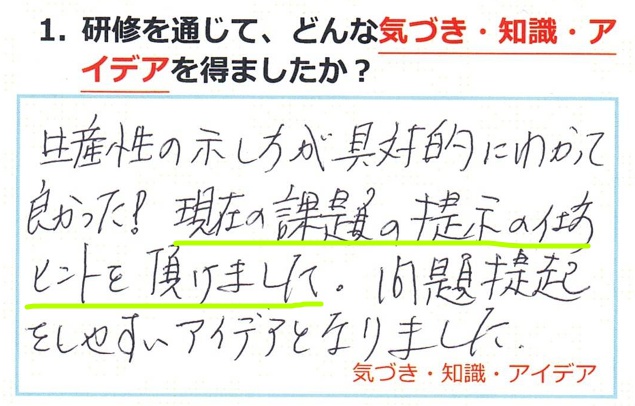

- 研修を通じて、どんな気づき・知識・アイデアを得ましたか?

- ✓原価≠売価は当たり前のことであるが、長年の習慣で本来の原価を見失っていた。

✓加工費の中にマシン(設備費)が入っていて驚きました。連動して増えるという点が盲点でした。

✓原価に対する考え方を改めて学べた。

✓原価を管理する、PDCAサイクルをまわす、当たり前のことだが、あらためて言われると弊社はできているか。

✓材料費の計算方法で良品率で割り返すという方法。

✓原価について、基礎知識から分かりやすく学べました。

✓見積りの作成方法についてアイデアをもらったが。条件を細かくすることで管理をどうするか検討する。

✓標準原価と実績原価の2つがあることを初めて知りました。

✓原価管理における意識すべき点や当社にとって不十分であるポイント。

✓これまでは業務上、標準原価にかかわる機会は多数あったが、実績原価との再分析やとこから原価改善に踏み込む取り組みまで取り組もうという意識が低かった。

✓標準原価と言う言葉の意味を初めて知りました。

✓原価意識より利益意識。

✓原価を計算する上で抜けがちな点、見直した方が良い点。

✓標準原価および実績原価の重要性。改善基本精神10か条。

✓赤字を見える化し、現状を把握して改善することの大切さを知りました。

✓売価設定をするために原価を定めておかなければならない。 - その気づきについて、どう感じましたか?

- ✓粗利の意識だけでなく、経費・人件費も差し引いた”利益”を見なければと感じた。

✓驚いたのと、説明を受けて納得しました。

✓社内教育に使用できると感じた。

✓原価会社へ戻り、標準原価→実績原価→分析→是正をしっかり行うようにしたい。

✓今まではNGの算定方法を用いていたので、実際は安価で計算していた。

✓弊社の原価について、もっと数字で見える化したいと感じました。何となくの部分が多い気がしました。

✓小ロット多品種化に対応できる企業にする。

✓作った後の原価の方が大事だと感じました。

✓各部門共通で原価管理についての知識・理解を共有しなければならないと思いました。

✓現在、製造部門の責任者となって、自分が主導してコスト改善に取り組まなければならない状況となって、もっと早くからこういう研修を受けていればと感じた。

✓将来的な実績原価の検証を前提にすることで、標準原価はたしか”らしさ”で十分だと感じました。

✓当然のことだが、製造を続けていると原価意識が強くなってしますので、その先の利益についても考えていきたい。

✓これまでのやり方を見直した方が良さそう。

✓社内で共有したい。

✓目標原価でのコストダウンの重要性。まずは自社の標準原価を調べたいと思いました。

✓現状、原価を設定しきれていないと感じました。 - その気づき・知識・アイデアをどのように、具体的に仕事に活かしますか?

- ✓小さいことから少しずつ始め、大きく変えてゆく。

✓原価計算の加工賃に入れてみます。

✓教育と実践に活かしたい。

✓ポイントをしぼって実践したい。

✓外注加工業者からの改定、見積りの検証をする際などに活用していきたいです。

✓数字で見える化して、大きな赤字の部分の改善に取り組みたいと思いました。

✓価格改定や見積作成に役立てる。

✓見積書を作成するとき裏の売価を使おうと思います。

✓まずは自部門の情報・数値を入力し、現状の把握、課題の把握が出来ればと思います。

✓部署全体への知識共有と現状の把握から、今後の活動方向性を決めるデータとして活用したい。

✓標準原価の中の不確かさを明記。

✓目の前のことだけでなく、全体を広い視点でムリ・ムダがないか確認し、改善を「まずやってみる」。

✓これまでの算出方法の見直し。

✓社内で早急に再度、原価計算を行い、適正な売価を決めなければならないと感じました。

✓標準原価と実績原価を調査し、改善活動をします。

✓標準リードタイムを計測するスペックの見直し。 - その具体的行動・考え方を実行すると、どんな良いことがありますか?

- ✓利益意識がつく。

✓実原価により近いものが出せると思います。

✓社内全体の原価に対する意識向上と利益UP。

✓原価の見通し、改善ができそう。

✓提出された見積り内容をただ鵜呑みにせず、適切か判断ができやすくなる。

✓会社の利益につながり、給与もアップ。従業員の満足度も上がって欲しいです。

✓交渉がスムーズにいく。

✓値決めの際に間違えないと思います。

✓具体的な数値が見えるようにすることで、課題に取り組むモチベーションが上がり、深い理解につながればと思います。

✓事業部として収益性を高めていくことで、従業員のモチベーションUPや、今後の事業拡大へつなげていける。

✓最悪のケースを想定できるようになる。

✓ムリ・ムダが解消していくと、業務もやりやすくなり、生産性が向上していき利益につながっていく。

✓より正確な数字に近づく。

✓社員の給料が増え、設備投資や開発投資に資金が回せる。

✓会社の売上が上がる。

✓もっと高い売価で設定できる可能性がある。 - 研修に参加して一番の変化、良かった点はなんでしょう?

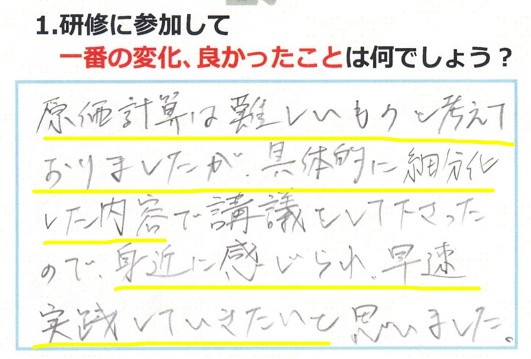

- ✓原価を管理するという意味が分かった。

✓実原価計算、試算する上で見落としの発見やうまく説明できなかった点の言語化につながりました。

✓社外セミナーということで同じ思いの会社さんが多いということに気づいた。

✓あらためて以前学んだことを再度気づけた。

✓弊社の原価管理体制はまだ雑多ではあるので、算定時の精度を上げられる内容でした。

✓どうやって原価を出せばいいのか少し分かったので実際に取り掛かることが出来そうです。

✓製造責任者の原価への認識が変化したこと。

✓原価計算のやり方が少しだけ分かった。

✓他部門のリーダーと一緒に参加したので、原価管理に対する知識の共有が出来た。

✓漠然とした状態の原価管理に対して、具体的なアクションへつなげていくきっかけとなった。

✓自分の知識を再確認できた。

✓細かく、分かりやすく説明してもらえたこと。

✓これまで重要視していなかった点(細かい材料費など)を見直した方が良いと思った。

✓原価計算・管理について基礎から教えて頂いたこと。

✓原価について、興味が湧いてきたことが良かったです。

✓原価計算の基本的な考え方が身に付き始めた。 - もし研修をご友人などに紹介いただけるとしたら、何と言って紹介されますか?

- ✓行ってこい。

✓会社の作っているモノの原価と利益を見えるようになると伝えたいです。

✓良いセミナーです。

✓会社が儲かっているか、そうでないかが、この研修で見えてくると言って紹介したく思います。

✓生産管理・原価管理で困っていたら、実践を踏まえて教えてくれるセミナーがあって、解決に役立つと思います。

✓今まで当たり前に思っていたことを見直す機会になる。

✓分かりやすい。

✓分かりやすくて説明も聞きやすかった。

✓ある程度若手の、これから会社での主力となる人が能力・知識を高めていくのに非常に良いセミナーだと思います。

✓むずかしく思われがちですが、興味があればまず受講してみては?

✓売価決定に困っているのなら、ぜひ参加してください。

✓とてもよく分かります。

✓「会社の実状が分かるよ!」と。